- Beschermgassen voor laser-keyhole/dieptlassen of warmtegeleidingslassen, afhankelijk van het brandpunt en de grootte van de brandvlek

- Beschermgassen helium en argon tegen plasmavorming bij laserstraallassen

- Lasergassen van Air Liquide: laserbeschermgassen en hun voordelen bij laserlassen en laserlassen

- LASAL voor laserdieptelassen van staal, aluminium en titanium

- Laser-beschermgasmondstukken: het LASAL™-mondstukconcept voor laserlassen

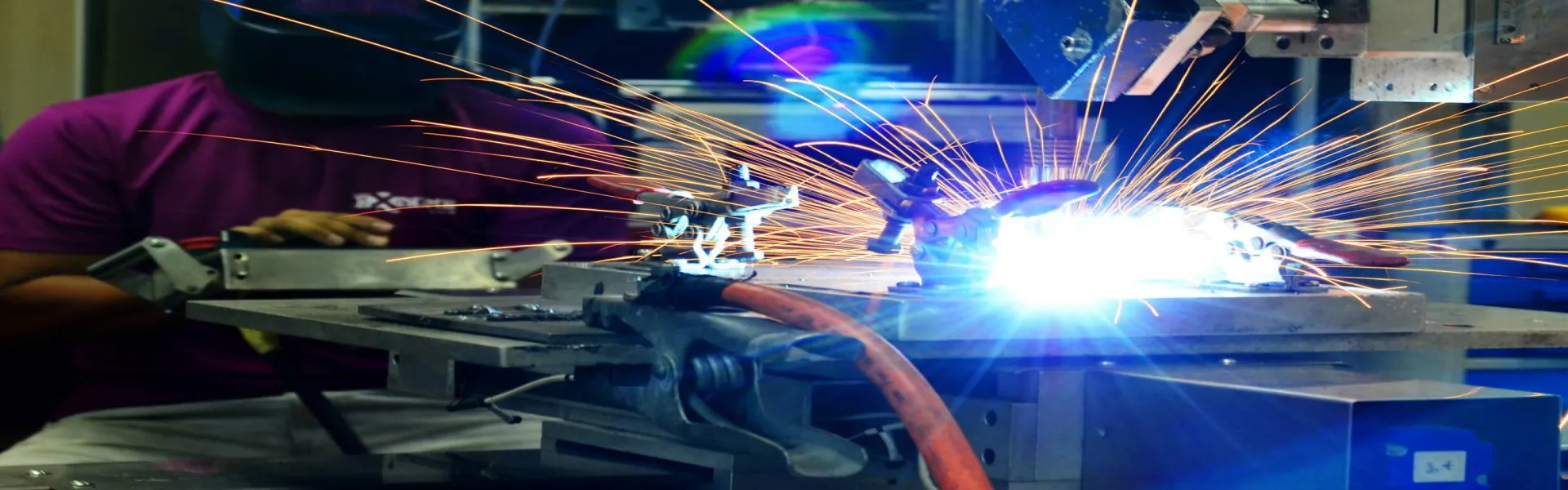

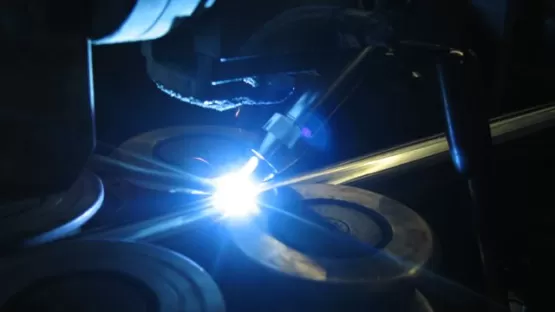

Bij laserstraallassen (EN ISO 4063: proces 52) wordt de energie van een gefocusseerde laserstraal met een hoge vermogensdichtheid [W/mm²] gebruikt om materialen en componenten plotseling tot de smelttemperatuur te verwarmen. Zo kunnen nauwkeurige verbindingswerkzaamheden zoals laserlassen, laser solderen of opbouwlassen worden uitgevoerd.

De energie-vermogensdichtheid kan met behulp van focusseeroptieken (laseroptiek/bewerkingskop) precies worden aangepast aan de verbindingstaak. Zo kunnen onderdelen van dunne platen tot constructieonderdelen met dikke wanden worden gelast. Laserverbinden is een gevestigde verbindingsmethode in de metaalbouw, de auto-, vliegtuig- of scheepsbouw, de buis- en profielproductie of bij de machine-, tank- en apparatenbouw en is een vast onderdeel van veel productiebedrijven.

Beschermgasmengsels die optimaal zijn afgestemd op het materiaal, het type laser en het laservermogen, zorgen ervoor dat het maximale laservermogen van de laserstraal wordt overgebracht naar de verbindingszone. Dit maakt een hoge laskwaliteit en lasproductiviteit mogelijk.

Bijzonderheden bij gaslasers

Speciaal voor gaslasers (bijv. CO2-lasers) worden door de laserfabrikant resonatorgassen met een nauwkeurig gedefinieerde samenstelling en een nauwkeurig gedefinieerde mengverhouding voorgeschreven. Het resonatorgas is bij gaslasers het zogenaamde laseractieve medium voor het genereren van de eigenlijke laserstraal en is daarmee een essentieel onderdeel van de lasertoepassing.

Air Liquide LASAL-resonatorgassen zijn zeer zuivere gasmengsels die ruimschoots voldoen aan de specificaties van de laserfabrikanten met betrekking tot mengtolerantie en homogeniteit. LASAL-resonatorgassen zorgen daarmee voor de hoogste laserstralstabiliteit gedurende de gehele levensduur van de laser.

Beschermgassen voor laser-keyhole/dieptlassen of warmtegeleidingslassen, afhankelijk van het brandpunt en de grootte van de brandvlek

Bepalend voor de keuze van de beschermgassen voor laserlassen zijn het laservermogen, de lasergolflengte, de te lassen materialen en het type laserlassen (keyhole-dieplassen of warmtegeleidingslassen) waarmee het laserlassen wordt uitgevoerd.

De beschermgassen die zijn aangepast aan het materiaal en het laservermogen hebben een aanzienlijke invloed op het lasresultaat.

De warmteoverdracht van het brandpunt/focuspunt naar het oppervlak van het onderdeel in het onderdeel, evenals de lassnelheid en het beschermgasverbruik staan in direct verband met het gekozen beschermgas.

De lasdiepte/inbrandvorm, de verhouding tussen lasbreedte en lasdiepte, het lasoppervlak en de laskwaliteit, evenals de processtabiliteit en de productiviteit kunnen direct en op beslissende wijze worden beïnvloed door beschermgassen.

Voor de efficiëntie en effectiviteit van een beschermgas is het van cruciaal belang dat het effectief op het beoogde laspunt terechtkomt. De wijze van toevoer – dat wil zeggen de beschermgasmondstuk – bepaalt het potentieel voor verbetering van de kwaliteit, veiligheid en prestaties bij laserlassen.

Optimale beschermgassen voor laserlassen kunnen een aanzienlijke verbetering betekenen voor:

- het procesvenster verbeteren

- de vorming van metaaldampen, rook, roet en de neiging tot plasmavorming verminderen

- de lasnaad effectief afschermen tegen omgevingsinvloeden.

De beschermgasoplossing moet worden afgestemd op:

- het type laser (vezel, diode, CO2)

- het laservermogen

- de lasergolflengte

- het materiaal en de materiaaldikte

- de vereiste inbrandgeometrie

- en aan de gewenste lasdiepte

Beschermgassen helium en argon tegen plasmavorming bij laserstraallassen

Plasmavorming bij laserlassen is een storend effect. Plasmavorming is afhankelijk van het laservermogen en de lasergolflengte. Hoe hoger het laservermogen, hoe gevoeliger het laserproces is voor plasma. CO2-lasers met een lasergolflengte λ=10,6 µm zijn gevoeliger voor plasmavorming dan vaste-stoflasers (vezellasers, schijflasers) en diodelasers met een lasergolflengte λ < 1,1 µm.

Bij CO2-lasers wordt bij het eerste gebruik en bij hoge laservermogens helium gebruikt. Bij vaste-stoflasers (schijflasers, fiberlasers, diodelasers) wordt onafhankelijk van het laservermogen en het materiaal argon gebruikt. In vergelijking met argon heeft helium een kleinere atoomdiameter en een hogere ionisatie-energie, terwijl het minder neigt tot plasma-vorming. Het gebruik van helium bij krachtige CO2-lasers zorgt voor een stabielere dampcapillair (keyhole) en voorkomt plasma-vorming. Dit maakt een goede koppeling van de laserenergie aan het onderdeel mogelijk en dus een stabiel proces.

De hoge warmtegeleiding van helium zorgt bovendien voor een effectieve warmteoverdracht van de laserstraal naar het materiaal. Dit resulteert in een relatief goede lasdiepte, een hoge lassnelheid en een beter bevochtigingsgedrag.

Een van de belangrijkste functies van beschermgassen is het effectief afschermen van het smeltbad in de laszone van de omgevingsatmosfeer, zodat er geen ongewenste reacties met de omgevingslucht kunnen plaatsvinden.

Met argon en gassen met een hoog argongehalte en een dichtheid > luchtdichtheid = 1,225 kg/m³ kan de omgevingsatmosfeer effectiever worden bereikt met een lagere beschermgasdoorstroming dan met beschermgassen die lichter zijn dan lucht. Met argon en gassen met een hoog argongehalte en een dichtheid > luchtdichtheid = 1,225 kg/m³ kan de omgevingsatmosfeer effectiever worden bereikt met een lagere beschermgasdoorstroming dan met beschermgassen die lichter zijn dan lucht.

Lasergassen van Air Liquide: laserbeschermingsgassen en hun voordelen bij laserlassen en laserverbinden

De processtabiliteit en plasmavorming kunnen aanzienlijk worden beïnvloed door de gassamenstelling, het type laser en het laservermogen. Bij het lassen met een laservermogen van 12 kW gedraagt een gasmengsel met minimaal 70% helium zich ongeveer even stabiel als zuiver helium en maakt het vergelijkbare lasdieptes mogelijk. Bij een laservermogen van 2 kW ligt het grenspercentage van het minimale heliumgehalte dat nodig is voor een stabiel proces op 20%. Vanwege de toenemende uitdagingen en diversiteit van laserlastoepassingen en materialen, bijvoorbeeld:

- on- en laaggelegeerde staalsoorten,

- CrNi-staal,

- aluminium,

- Ni-basis.

- koper

- titanium, enz.

hebben zich bewezen als beschermgasmengsels die zijn aangepast aan het materiaal.

Met de beschermgasmengsels LASAL 4633, LASAL 4635 en LASAL 4636 wordt de lasnaad effectiever beschermd tegen ongewenste invloeden van de atmosfeer dan met zuiver helium als beschermgas mogelijk is. Tegelijkertijd wordt een hogere laskwaliteit en een hogere processtabiliteit en productiviteit mogelijk gemaakt.

Met name bij staalmaterialen kan het zuurstofgehalte in het beschermgas – onafhankelijk van de laserbron en het laservermogen – de energie-inbreng in het onderdeel, het inbrandgedrag en de lasvorm verbeteren. Verder zijn een betere ontgassing, een verminderde neiging tot poriënvorming en een verbeterde bevochtiging van de lasflanken gunstige effecten op de laserlasprocessen. Het gevolg is dat er minder inkepingen ontstaan, terwijl de lassnelheid hoger is.

LASAL voor het laserdieptelassen van staal, aluminium en titanium

Met LASAL 4633, LASAL 4635 en LASAL 4636 kunnen materialen met een lage absorptie van het metalen oppervlak – zoals aluminium – gemakkelijker worden gelast. Door een geoptimaliseerde koppeling van de laserstralen in het materiaal wordt het lasproces gestabiliseerd en worden hoge lasdieptes en lassnelheden over de gehele naadlengte mogelijk gemaakt.

Door geoptimaliseerde LASAL-beschermgassen kan het gasverbruik aanzienlijk worden verminderd, waardoor de proceskosten dalen.

Laserbeschermgasmondstukken: het "LASAL-mondstukconcept" voor laserlassen

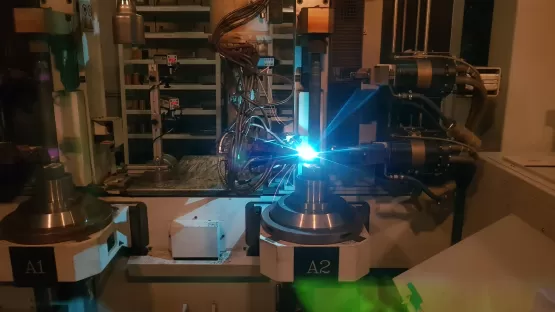

Naast de keuze van het beschermgas is ook de toevoer van het beschermgas van bijzonder belang. De effectiviteit van het gas of beschermgasmengsel hangt rechtstreeks af van de vraag of deze op de beoogde plaats van gebruik effectief aankomen. Met de LASAL-sproeiers kunnen de fysisch-chemische eigenschappen van de beschermgassen volledig effectief worden benut. Dat is cruciaal voor een nauwkeurige energie-inbreng, processtabiliteit en naadkwaliteit.

LASAL-beschermgassen en LASAL-sproeiers vormen samen een optimale combinatie voor laserlassen.

Voor laserlassen worden in de metaalverwerkende industrie traditioneel argon en helium als lasbeschermgassen gebruikt. Afhankelijk van het materiaal enerzijds en het type laser, het laservermogen en de lasergolflengte anderzijds, kunnen met beschermgasmengsels betere resultaten worden bereikt bij lagere proceskosten.

Het potentieel van geoptimaliseerde LASAL-beschermgassen kan het best worden benut wanneer deze worden gecombineerd met een afgestemd toevoersysteem van LASAL-sproeiers, zodat het beschermgasmengsel op de best mogelijke manier aan het lasproces wordt toegevoerd.